Otomatic DPF – hybrid™ cleaning

W przeciwieństwie do swoich konkurentów, którzy dzielą się na zwolenników metody hydrodynamicznej [na mokro] lub pneumatycznej z wykorzystaniem noża powietrznego [Air Knife], firma OTOMATIC w 2022 roku po raz pierwszy prezentuje innowacyjną hybrydową metodę czyszczenia filtrów DPF.

Opatentowana przez OTOMATIC metoda hybrydowa o nazwie

DPF-hybrid™ - łączy w jednym urządzeniu zalety metody hydrodynamicznej i pneumatycznej, dodatkowo eliminując ich wady.

DPF – hybrid™ - równoczesne czyszczenie na mokro i na sucho

Połączenie hydrodynamicznej metody czyszczenia na mokro z opatentowanym procesem

suszenia "Air Pulse Drying"

• Zintegrowanie zalet dwóch obecnie najbardziej popularnych technologii czyszczenia filtrów cząstek stałych w jednym urządzeniu.

• Innowacyjna metoda hybrydowa opracowana w wyniku połączenia metody hydrodynamicznej z metodą pneumatyczną.

• Zwiększenie skuteczności działania dzięki zastosowaniu w jednym procesie dwóch różnych metod czyszczenia:

1. na mokro – mycie i zmiękczanie zanieczyszczeń przy użyciu płynu roboczego (woda zmieszana z detergentem) w wyniku tarcia strumienia wody, oraz

2. na sucho – z wykorzystaniem wzmocnionego impulsu sprężonego powietrza poprzez wydmuchiwanie cząsteczek sadzy, popiołu pozostałych po procesie

czyszczenia na mokro.

• W czasie procesu czyszczenia na mokro, impuls sprężonego powietrza służy do wzmocnienia tarcia cząsteczek wody w wyniku zwiększenia ich ciśnienia.

Z kolei podczas suszenia mocniejszy impuls sprężonego powietrza stanowi dodatkowo oddzielny czynnik czyszczący.

• W metodzie czyszczenia na mokro, impuls powietrza nie jest osobnym czynnikiem czyszczącym.

Odgrywa on jedynie rolę pomocniczą, w przeciwieństwie do zastosowania go jako swego rodzaju autonomicznego środka czyszczącego w procesie suszenia.

Etapy czyszczenia DPF | DOC | SCR

Wszystkie etapy czyszczenia DPF w jednym urządzeniu.

POWIETRZA

Etap 1

Czyszczenie pneumatyczne - na sucho

Etap 2

Czyszczenie na mokro

& DUŻE CIŚNIENIE

Etap 3

Czyszczenie gorącym powietrzem "Air Pulse"

Zalety technologiczne:

• Zapobieganie pękaniu powłoki ceramicznej pod wpływem impulsu hydraulicznego dzięki zastosowaniu automatycznego ciśnieniowego zaworu bezpieczeństwa – ujście, redukcja zbyt wysokiego ciśnienia.

• Kompletny system zabezpieczający przed pękaniem hydraulicznym składający się z zaworu bezpieczeństwa, czujnika ciśnienia i falownika sterującego pompą wodną, bezpiecznie wypłukuje rozpuszczony popiół z filtra.

• Usunięcie luźnej sadzy i popiołu za pomocą impulsu powietrza przed czyszczeniem na mokro zmniejsza siłę hydrauliczną podczas procesu. Wydmuchiwanie pozostałości brudnej wody z kanałów filtra dzięki zainstalowanej dyszy pistoletu na sprężone powietrze lub opatentowanego programu "Air Pulse Program"

• Całkowite usunięcie osadu z wnętrza filtra, powstałego z sadzy i popiołu, dzięki zastosowaniu opatentowanego procesu suszenia "Air Pulse"

• Brak pozostałości po czyszczeniu w formie brudnego osadu osadzającego się wewnątrz mikroporów filtra DPF.

• Wyeliminowanie ryzyka odparowania brudnej wody płuczącej i gromadzenia się pozostałych cząstek zanieczyszczeń w kanałach czyszczących filtra.

• Wydmuchiwanie pozostałości popiołów w postaci skurczonych, wysuszonych cząstek na zewnątrz kanałów filtracyjnych, jeśli nie zostały wystarczająco usunięte podczas czyszczenia na mokro.

• Skrócenie czasu suszenia nawet o 32% w stosunku do metody hydrodynamicznej. W takim samym stopniu zmniejsza się ilość zużytej energii.

• Osiąganie znacznie lepszych wyników czyszczenia filtrów DPF w porównaniu z metodami tradycyjnymi.

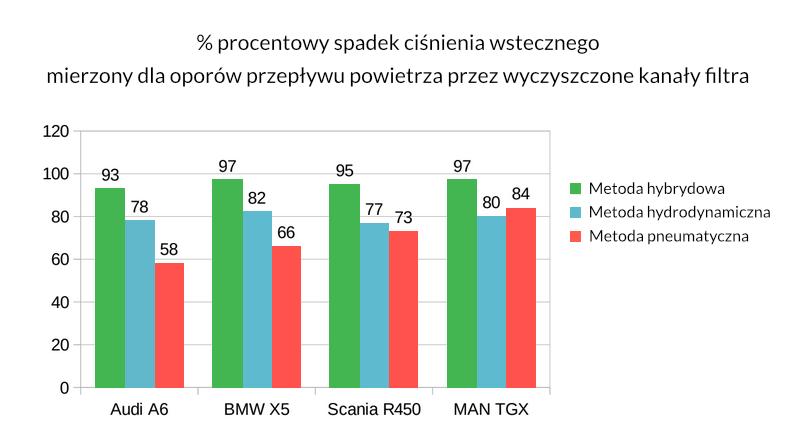

Pomiar ciśnienia wstecznego powietrza przepływającego przez kanały filtracyjne wykazuje wyższą skuteczność metody hybrydowej w porównaniu z metodami hydrodynamicznymi i pneumatycznymi

Zalety działania podczas pracy w warsztacie:

• Brak zanieczyszczenia powietrza niebezpiecznymi cząstkami stałymi w przeciwieństwie do pozostałych technologii.

• Łatwe usuwanie osadów po czyszczeniu na mokro dzięki wewn. systemowi filtracji.

• Osad z czyszczenia na mokro w końcowym efekcie filtracji kumuluje się w zbiorniku filtracyjnym na łatwo wymienialnych wkładach.

• Brak konieczności podłączania do źródła wody wodociągowej, dzięki systemowi pracy w obiegu zamkniętym.

• Oszczędność miejsca w warsztacie dzięki zastosowaniu kompletnego systemu oczyszczania w jednym urządzeniu: czyszczenie, testowanie, suszenie, drukowanie raportów, system filtracji.

• Poprawa efektywności energetycznej za sprawą skrócenia czasu pełnego cyklu czyszczenia.

Przewaga konkurencyjna firmy:

• Zwiększenie konkurencyjności dzięki oferowaniu usługi czyszczenia filtrów DPF przy użyciu innowacyjnej technologii czyszczenia.

• Zmniejszenie liczby skarg klientów dzięki bardziej efektywnemu czyszczeniu.

• Osiągnięcie znacznie lepszych wyników czyszczenia filtrów DPF w porównaniu z tradycyjnymi metodami, co pozytywnie wpłynie na jakość usługi i jej opłacalność.